Penerapan Digital Manufacturing Jadi Kunci Penting Perusahaan untuk Bersaing di Era Industri 4.0

KOMPAS.com - Industri 4.0 mendorong perusahaan untuk melakukan transformasi digital, termasuk perusahaan di sektor manufaktur.

Digitalisasi penting dilakukan agar perusahaan mampu melakukan efisiensi dalam proses bisnis dan produksi serta menghasilkan produk berkualitas.

Khusus pada sektor manufaktur, perusahaan bisa menerapkan digital manufacturing. Adapun konsep digital manufacturing merupakan upaya mengotomatisasi sistem produksi, kontrol kualitas, dan semua kegiatan dengan memanfaatkan berbagai perangkat lunak atau software.

Penerapan konsep tersebut memberikan sejumlah manfaat. Pertama, proses produksi saling terintegrasi. Kedua, biaya operasional berkurang karena automasi proses produksi. Ketiga, kontrol kualitas produk bisa dilakukan secara cepat dan akurat. Keempat, pendataan produk bisa dilakukan secara otomatis.

Karena sejumlah manfaat tersebut, Chief Executive Officer (CEO) perusahaan manufaktur Buttonsmith sekaligus anggota Dewan Bisnis Forbes, Darcy Burner, mengatakan bahwa penerapan digital manufacturing dapat berdampak besar pada masyarakat luas.

Digital manufacturing akan membantu mendongkrak peningkatan ketersediaan produk yang langka di pasaran. Dengan demikian, produk dapat menjangkau konsumen lebih banyak.

Selain itu, digital manufacturing akan membuat perusahaan dapat beradaptasi dengan perubahan ekstrem di masa depan. Contohnya, perubahan pasar akibat pandemi Covid-19.

Darcy menjelaskan, perusahaan manufaktur dapat mengambil keuntungan lebih banyak melalui penerapan digital manufacturing. Pasalnya, pabrik digerakkan oleh perangkat lunak sehingga respons terhadap pelanggan dapat dipercepat.

“Produsen juga dapat memproduksi hanya berdasarkan permintaan saja. Hal tersebut membantu mengurangi biaya berlebih dan pemborosan produksi massal untuk memenuhi permintaan pasar yang bersifat fluktuatif,” ujar Darcy melansir laman Forbes.com, Senin (30/8/2021).

Di Indonesia, penerapan digital manufacturing masih tergolong rendah. Sejumlah penyebab melatari hal tersebut. Salah satunya adalah kekurangpahaman perusahaan manufaktur dalam memulai transformasi digital manufacturing.

Panduan penerapan digital manufacturing

Guna memudahkan penerapan digital manufacturing, perusahaan bisa menerapkan sejumlah panduan berikut.

Pertama, perusahaan harus memastikan bahwa seluruh eksekutif memiliki pemahaman jelas terkait manufaktur digital, tujuan penerapannya, dan cara untuk mencapai tujuan tersebut. Terkait cara, perusahaan dapat membuat perencanaan disertai sejumlah ulasan praktis.

Kedua, sesuaikan langkah perusahaan dengan kebutuhan, anggaran, tujuan, dan kecepatan eksekusi.

Ketiga, manfaatkan keahlian dari pemasok teknologi automasi manufaktur agar eksekusi transformasi berjalan dengan lancar. Contohnya, Mitsubishi Electric.

Sebagai informasi, Mitsubishi Electric telah menjadi mitra dan pendukung industri manufaktur selama 100 tahun. Perusahaan tersebut memiliki rekam jejak positif dalam mencapai otomatisasi pabrik, baik dalam lingkungan perusahaan Mitsubishi Electric maupun perusahaan lain.

Dalam melakukan transformasi ke digital manufacturing, Mitsubishi Electric menerapkan filosofi Kaizen yang bermakna perbaikan secara berkesinambungan. Dengan filosofi ini, Mitsubishi Electric membantu mitra perusahaan manufaktur untuk fokus melakukan perbaikan secara terus-menerus.

Solusi digital manufacturing dari Mitsubishi Electric

Adapun guna membantu mitra, Mitsubishi Electric menawarkan solusi digital manufacturing yang disebut e-F@ctory. Dalam menghadirkan solusi automasi manufaktur ini, Mitsubishi Electric menggandeng lebih dari 900 mitra di seluruh dunia. Teknologi canggih dan keahlian dari para mitra tersebut dapat memberikan solusi terbaik bagi tiap perusahaan rekanan yang memiliki tantangan berbeda-beda.

Selain solusi dari berbagai ahli dunia, e-F@ctory juga memberikan dua keunggulan lain. Pertama, memberikan tingkat return of investment (ROI) yang baik dengan langkah-langkah sesuai masing-masing perusahaan. Kedua, eksekusi operasional yang mudah, bahkan untuk proses yang kompleks, berdasarkan pengalaman bertahun-tahun.

Pada solusi e-F@ctory, Mitsubishi Electric memberikan sejumlah dukungan, seperti perangkat atau devices untuk meningkatkan proses manufaktur, perangkat lunak atau software untuk menjembatani kesenjangan antara operation technology dan information technology (OT-IT), serta sistem integrator untuk mengoperasikan teknologi tersebut.

Berdasarkan data Mitsubishi Electric, pelanggan dapat mencapai ROI yang nyata dengan pengurangan penggunaan energi, meningkatkan produktivitas, dan pengurangan anggaran sekitar 30 sampai 90 persen dengan menggunakan solusi e-F@ctory pada digital manufacturing milik Mitsubishi Electric.

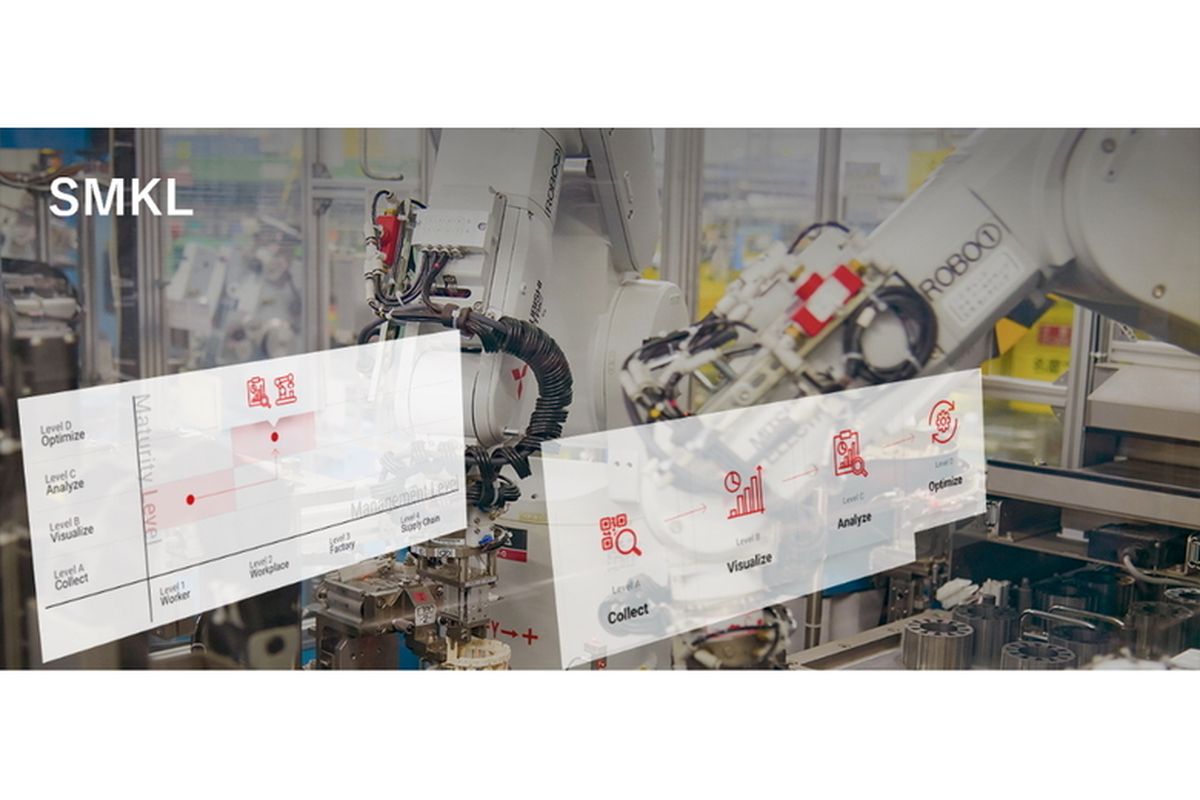

Demi memaksimalkan transformasi digital manufacturing, Mitsubishi Electric melengkapi solusinya dengan Smart Manufacturing Kaizen Level (SMKL).

Adapun SMKL merupakan indeks evaluasi pemanfaatan data di pabrik. Konsep ini dapat membantu manajemen atau eksekutif perusahaan untuk membuat keputusan investasi secara optimal dengan memberitahukan tujuan pencapaian, dampak, dan hubungan dari setiap langkah investasi.

SKML memiliki empat nilai utama dalam membantu perusahaan. Pertama, memulai smartifikasi produksi dari titik yang sesuai dengan level dan tujuan perusahaan.

Kedua, menggunakan pendekatan modular yang memungkinkan perusahaan untuk melakukan smartifikasi secara bertahap.

Ketiga, menghitung dan mengukur ROI yang dicapai pada setiap langkah untuk membuat keputusan investasi.

Keempat, optimalisasi di setiap level pabrik dan seluruh rantai pasok yang mengarah pada peningkatan bisnis secara signifikan.

Adapun guna mengetahui masalah dalam proses manufaktur, model SMKL menggunakan dua aksis. Aksis pertama adalah level maturitas dan aksis kedua, level manajemen.

Level maturitas ditunjukkan melalui garis aksis horizontal yang terdiri dari empat level, yakni A, B, C, dan D. Level A didefinisikan sebagai pengumpulan data, level B sebagai visualisasi, level C sebagai analisis, dan level D sebagai optimasi.

Selanjutnya, level manajemen ditunjukkan melalui aksis vertikal. Keempat level ini mewakili tingkat item yang dikelola. Rinciannya, level 1 untuk pekerja perusahaan, level 2 tempat kerja, level 3 pabrik, dan level 4 seluruh rantai pasok.

Contoh penerapan analisis model SMKL sebagai berikut. Perusahaan Z memiliki masalah produktivitas yang rendah dengan biaya tinggi. Dengan analisis model SMKL, perusahaan bisa mengetahui penyebabnya, yakni kesalahan yang bervariasi dari beberapa pekerja dalam membuat produk.

Untuk mengatasinya, perusahaan bisa memperkenalkan alat pendukung dan teknologi digital dalam proses produksi. Lewat solusi ini, perusahaan dapat mengefisienkan proses produksi dengan minim kesalahan. Selain itu, perusahaan bisa pula mengidentifikasi kesalahan umum yang dilakukan oleh pekerja serta mengetahui pekerja yang perlu diberi penambahan skill.

Selain model SMKL, Mitsubishi Electric juga menekankan peran penting manusia sebagai sumber penggerak teknologi dalam penerapan solusi e-F@ctory.

Pasalnya, untuk memecahkan masalah yang rumit pada sektor manufaktur digital, dibutuhkan sumber daya manusia (SDM) yang berpengalaman dan kompeten agar dapat memaksimalkan keberadaan teknologi digital.

Pada solusi e-F@ctory, Mitsubishi Electric telah didukung oleh SDM yang kompeten di bidangnya. Dengan demikian, mitra dapat terbantu dalam menentukan investasi pada transformasi digital manufacturing yang cocok dan tepat.

Untuk informasi lebih lengkap terkait panduan digital manufacturing dan solusi e-F@ctory dari Mitsubishi Electric, silakan kunjungi tautan berikut.

Sementara, untuk informasi mengenai produk Factory Automation, silakan kunjungi situs resmi PT Mitsubishi Electric Indonesia di mitsubishielectric.co.id.