Jadi Sektor dengan Konsumsi Energi Tertinggi, Begini Cara Industri Manufaktur Lakukan Efisiensi

KOMPAS.com – Sektor manufaktur disebut sebagai pengguna energi terbesar kedua setelah transportasi.

Menurut laporan Kementerian Energi dan Sumber Daya Mineral (ESDM), proporsi konsumsi energi pada sektor industri manufaktur tercatat sebesar 34,07 persen pada 2020.

Adapun konsumsi energi yang paling besar dalam perusahaan manufaktur terdapat pada industri makanan, minuman, dan tembakau dengan porsi 18,5 persen.

Kemudian, industri pupuk, kimia, dan barang dari karet sebesar 18,1 persen. Lalu, disusul industri semen dan barang galian bukan logam sebesar 17,2 persen.

Selanjutnya, industri tekstil, barang dari kulit, dan alas kaki sebesar 17 persen. Sementara itu, industri logam dasar, besi, dan baja sebesar 9,7 persen.

Perlu diketahui, salah satu penyebab tingginya konsumsi energi pada industri manufaktur adalah terjadinya downtime pada mesin.

Downtime merupakan peristiwa penghentian mesin pada proses produksi sehingga menyebabkan konsumsi energi pada pabrik terbuang sia-sia.

Pengeluaran yang besar akibat penggunaan energi pada industri manufaktur itu kerap diartikan manajemen sebagai biaya yang tak bisa dikendalikan.

Karenanya, untuk melakukan penghematan, mereka berupaya menekan biaya di luar penggunaan energi, misalnya biaya material, karyawan, dan logistik. Padahal, tak selamanya cara tersebut berhasil.

(Baca juga: Penerapan Digital Manufacturing Jadi Kunci Penting Perusahaan untuk Bersaing di Era Industri 4.0)

Industri manufaktur kerap membayar lebih penggunaan konsumsi energi pada saat mesin tidak produktif sepenuhnya. Hal ini menjadi tantangan bagi para pelaku industri manufaktur karena mereka dihadapkan pada dua pilihan, yaitu membayar lebih untuk penggunaan energi atau mengurangi penggunaan energi tersebut.

Demi menghemat energi, perusahaan harus bisa memvisualisasi energi yang digunakan sekaligus dan monitoring penggunaan energi. Tanpa pengukuran secara tepat, pabrik pun akan kesulitan mengelola energi.

Monitoring secara real-time

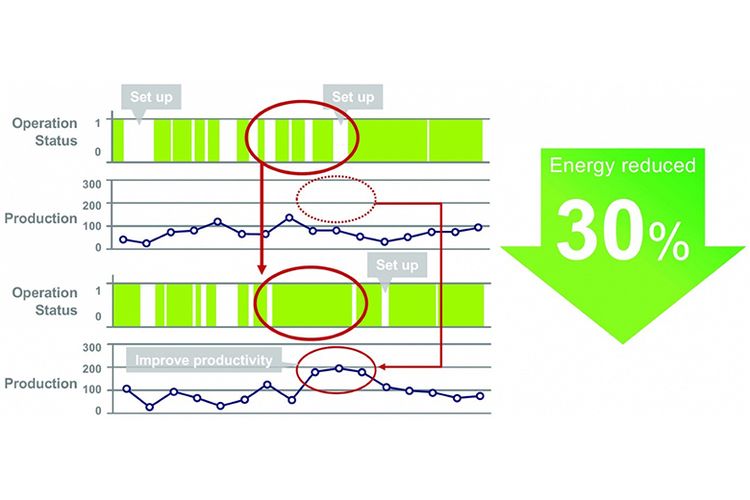

Hal pertama yang perlu dilakukan dalam monitoring penggunaan energi adalah mengumpulkan data-data penting secara real-time pada suatu mesin atau lini produksi. Data-data ini termasuk data produksi, status perangkat, dan kualitas hasil produksi.

Selanjutnya, data konsumsi energi dan data produksi perlu digabungkan agar tervisualisasi dengan baik. Dengan demikian, data tersebut dapat dimonitor secara real-time sehingga bisa membantu perusahaan memahami kondisi terkini mengenai penggunaan energi.

Artinya, penanggung jawab pabrik dapat mengetahui jumlah pemakaian daya, tarif listrik, dan pemborosan energi pada periode tertentu. Kemudian, perusahaan juga dapat mengidentifikasi energi yang tidak terpakai dan sumber pemborosan energi.

Memonitor penggunaan konsumsi energi pada pabrik bisa membantu industri manufaktur menghemat penggunaan energi.

Memonitor penggunaan konsumsi energi pada pabrik bisa membantu industri manufaktur menghemat penggunaan energi.Hal tersebut kemudian bisa dijadikan pertimbangan untuk membayar lebih atau justru mengurangi penggunaan energi.

Untuk menjawab tantangan tersebut, Mitsubishi Electric menghadirkan sejumlah produk factory automation yang dapat digunakan untuk memonitor penggunaan konsumsi energi pada pabrik.

(Baca juga: Upaya Mengontrol Penggunaan Energi pada Pabrik Manufaktur untuk Efisiensi Produksi)

Pertama, EcoMonitorLight, EcoMonitorPlus, ME96SS Ver. B, Q Series, dan iQ-R Energy Measuring Module yang dapat melakukan pengukuran energi di setiap mesin atau fasilitas pabrik.

Kemudian, data-data hasil pengukuran energi atau penggunaan konsumsi energi dapat dikumpulkan menggunakan EcoWebServerIII, Programmable Logic Controller MELSEC Q Series, dan MELSEC iQ-R Series.

Sementara itu, untuk memvisualisasi data konsumsi energi, pabrik bisa memanfaatkan EcoAdviser dan GENESIS64. Dengan kedua produk ini, data tersebut dapat dianalisis sehingga penanggung jawab pabrik bisa menemukan masalah penggunaan energi dari mesin individual, lini produksi, dan data keseluruhan pabrik.

Beragam teknologi tersebut pada akhirnya dapat membantu industri manufaktur menghemat biaya penggunaan energi pada produksi pabrik.

Untuk informasi lebih lengkap terkait monitoring penggunaan energi pada produksi pabrik, silakan kunjungi tautan ini. Selain itu, untuk informasi lebih lanjut mengenai produk Factory Automation, kunjungi situs resmi Mitsubishi Electric Indonesia.

-

![]()

Dari Tantangan hingga Solusi, Begini Cara Adaptasi Industri Manufaktur di Era New Normal

-

![]()

PMI Manufaktur RI Tembus 51,9, Kemenkeu: Bisa Dukung Pertumbuhan Ekonomi di Kuartal II

-

![]()

Menperin: Peningkatan PMI Manufaktur Dapat Mendukung Kinerja Pertumbuhan Ekonomi Nasional

-

![]()

Kemenperin Taruh Harapan Besar pada Industri Manufaktur untuk Manfaatkan G20

-

![]()

Kemenperin: Berkat Hilirisasi, Ekspor Industri Manufaktur Terus Naik dan Mendominasi